焊接机架如何做到精准

发布时间:2025-02-05 来源:石家庄正力达机械加工厂

焊接机架的精准性直接影响其结构强度、尺寸精度和使用寿命,尤其是在工业设备、航空航天、汽车制造等领域。要实现焊接机架的精准性,需从设计、工艺、设备、操作及质量控制等多个环节进行综合优化。以下是关键步骤和技术要点:

1. 设计与工艺准备

精准设计图纸

使用CAD/CAM软件进行三维建模,确保所有尺寸、公差和焊接符号标注清晰,避免设计误差传递到生产环节。

对复杂结构进行有限元分析(FEA),优化受力分布,减少焊接变形风险。

材料选择与预处理

选用低变形、高焊接性的材料(如Q345低合金钢、不锈钢或铝合金)。

对材料进行预处理:校直(消除轧制弯曲)、表面清洁(去除油污、锈蚀),必要时进行坡口加工(如V型、U型坡口)。

工装夹具设计

模块化夹具:针对不同机架型号设计可调式夹具,确保零件定位精准(误差≤0.1mm)。

刚性固定:使用液压或气动夹具对工件多点固定,防止焊接热变形导致位移。

防变形结构:在易变形区域设置反变形工装,预先补偿焊接收缩量。

2. 焊接工艺控制

焊接参数优化

根据材料厚度、接头形式选择电流、电压、焊接速度。例如:

薄板(1-3mm):小电流(80-120A)、快速焊接,减少热输入。

厚板(>6mm):多层多道焊,控制层间温度(一般≤150℃)。

使用脉冲焊接技术,减少热影响区(HAZ)并改善焊缝成形。

焊接顺序规划

对称焊接:对长焊缝或对称结构采用对称分段退焊法,平衡收缩应力。

跳焊法 :间隔焊接不同区域,避免热量集中导致变形。

优先焊接刚性较大的区域,后焊自由端。

焊接方法选择

TIG焊(GTAW):适合薄板、高精度焊缝(如铝合金机架),焊缝成形美观,变形小。

MIG/MAG焊(GMAW):效率高,适合中厚板结构。

激光焊接:精度极高(焦点直径0.2-0.6mm),热影响区极小,但成本较高。

3. 设备与技术保障

高精度焊接设备

使用数控焊接机器人(重复精度±0.05mm),配合激光跟踪系统实时修正焊缝位置。

配备恒流/恒压电源,确保焊接过程参数稳定。

自动化与数字化

采用焊接参数监控系统(如Weldlogger),记录电流、电压、速度等数据,确保工艺一致性。

结合数字孪生技术,模拟焊接过程并优化工艺路径。

4. 焊后处理与检测

变形矫正

机械矫正:使用液压机或千斤顶对变形区域加压修复。

热矫正:局部加热后冷却,利用热应力反向抵消变形(需控制温度避免材料性能下降)。

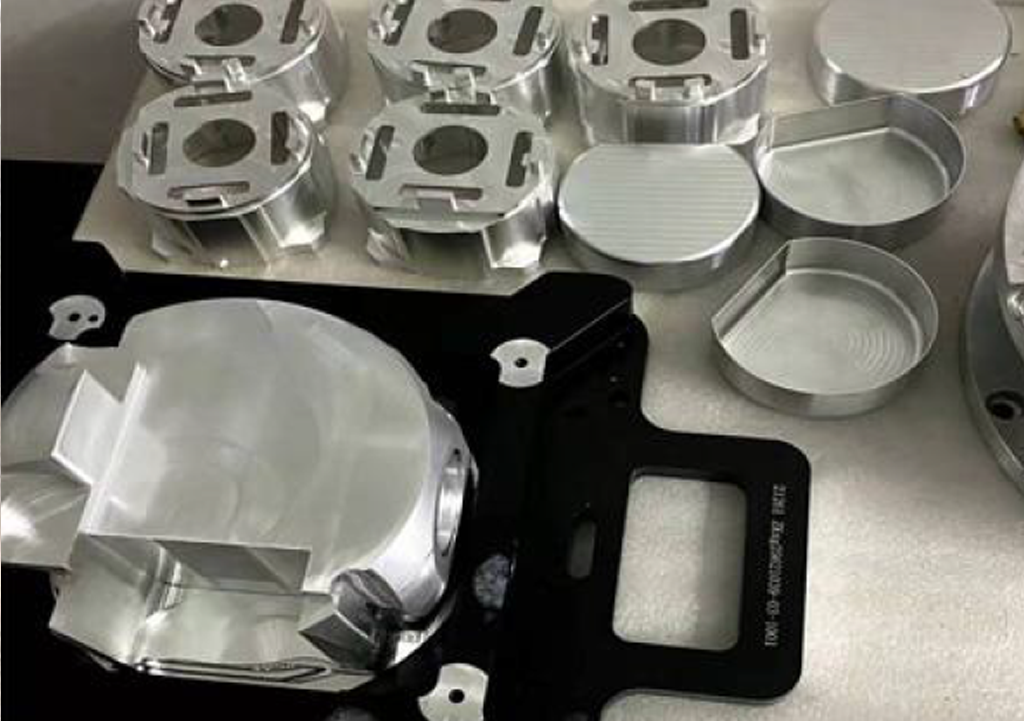

精加工

对关键配合面进行铣削、磨削加工,确保平面度(≤0.05mm/m)和孔位精度(H7公差)。

使用数控机床加工基准面,消除焊接累积误差。

质量检测

尺寸检测 :三坐标测量仪(CMM)检测关键尺寸,激光扫描获取整体形貌数据。

无损检测(NDT) :

射线检测(RT)或超声波检测(UT)检查内部缺陷。

磁粉检测(MT)或渗透检测(PT)检查表面裂纹。

力学测试 :抽样进行拉伸、弯曲试验,验证焊缝强度。

5. 环境与操作规范

环境控制

保持车间恒温(20±2℃),减少热胀冷缩影响。

控制湿度(≤60%),避免焊缝气孔。

人员培训

焊工需持证(如ISO 9606或AWS认证),定期考核焊接技能。

制定标准化作业流程(SOP),规范每一步操作。

6. 质量管理体系

过程追溯

为每个机架建立唯一编号,记录材料批次、焊接参数、检测结果,实现全生命周期追溯。

持续改进

利用SPC(统计过程控制)分析焊接缺陷原因,优化工艺参数。

- 车床加工精度能达到多少 2025-02-05

- 焊接机架如何做到精准 2025-02-05

- 数控车床操作规程 2025-01-23

- 非标加工什么意思 2023-08-28